随着电子科技类产品,材料、结构、空间尺寸等限制,功率密度慢慢的变大,对发热元器件的散热带来了挑战,所以有很多更高效的解决方案被挖掘,诸如热管、

,其实是在元器件的导热部分,如果发热元器件的发热量不能有效的传递给散热端,即使外部散热能力再好,最终也会形成热堆积,导致元器件过热,影响其工作稳定性,甚至缩短常规使用的寿命。所以,解决整体系统热管理问题,除了要做整机热设计,我们还需要做的是根据项目的真实的情况,比如空间尺寸限制、元器件功耗、振动、结构、电路设计、

等各维度的设计的基本要求,来选择正真适合的导热方式,并进行导热材料的选型。下面,以我之前做的一个新能源

非车载AC-DC充电机项目为例,给大家一起分析当时的热设计策略与材料选型依据。

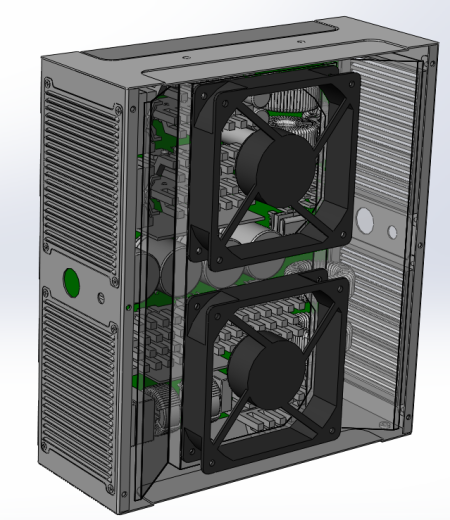

AC-DC结构外观图需要仿线D模型、仿真资料的自学研究的,可关注公众号“莱歌数字”,发送“充电机”,获取资料,配套仿真视频教程见B站(莱歌数字)

92%左右,已量产。下面就该项目的结构、热管理、测试以及报告等多个角度,介绍完整的流程以及所使用的相关导热材料等内容。

外壳采用SECC钣金件加工,该设备在室内使用,使用环境没有之前的3KW车载充电机那么恶劣,防护等级IP33,进出风口有过滤棉,结合百叶窗的结构设计进行防护,如下图所示。

关于整机系统初始散热方式、风量评估的过程,本篇就不再追溯,大家感兴趣的可以看之前的文章。(

由于空间尺寸限制,和产品使用的环境条件等要求,我们最终选择的导热方式是在MOS管与散热器直接加导热硅脂、铜片。

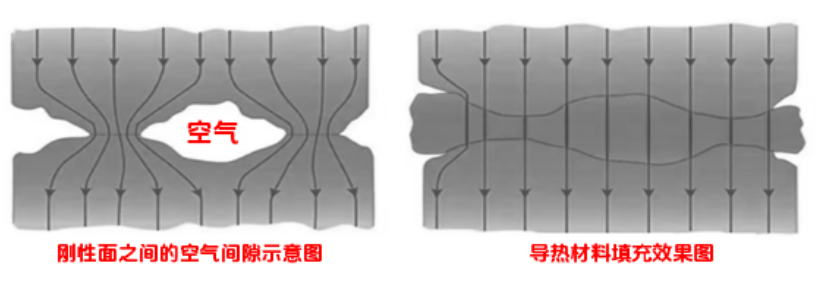

刚性固体接触面间会产生细小的缝隙。可以用柔性的介质填充这些缝隙,连接导热路径。这些柔性介质就是导热界面材料,包含导热衬垫(thermal pad

thermal grease)、导热凝胶(thermal gel)等。我们当时对比了市面上的几种导热硅脂,通过样品申请测试对比,最终选定了

导热硅脂是一种传统的导热材料,使用在发热部件与散热片之间达到良好的导热性

和稳定性,同时对铜、铝散热器表面具有一定的充分填充。非常适合于一般CPU、GPU及其它发热功率器件的界面导热。

填充接触表面从而使界面热阻更低,所以能在最快的时间内将热量传递到散热装置界面,传热效率高。n

热量流通,减小接触热阻,降低功率器件的工作时候的温度,从而进一步提升产品的常规使用的寿命。n

电子的导热硅脂、导热硅胶片还应用于对芯片、主板、功率管(MOS)、变压器、模块、PCB板、铝基板、南桥、北桥、CPU、GPU、处理器、单片机等发热元器件的导热、散热解决方案。涉及领域包含智能手机、便捷电子设备、充电器、网关、路由器、交换机、机顶盒、投影仪、电脑、笔记本、平板、LED

照明、新能源汽车、无人机、电源、行车记录仪、航空航天、医疗设施、安防监控、

导热界面材料所受的压力越大,材料的热阻越低,导热效果越好。但芯片的应力承受范围有限,过大应力会导致芯片压坏。芯片如果允许,尽可能采用大应力。

G-500、G-300的导热硅脂经过笔记本CPU实测的前后效果对比,如下图所示,

CPU与冷端面之间接触、导热的效果很好,究其原因,我们大家可以通过这两款导热硅脂的可靠性测试数据,如下图所示,

G-300/G-500的最小界面厚度可达到7μm、25μm,热阻低至0.016和0.009。

另外,导热界面材料所受的压力越大,材料的热阻越低,导热效果越好。但芯片的应力承受范围有限,过大应力会导致芯片压坏。芯片如果允许,尽可能采用大应力。

芯片特别不耐压时,考虑更软的材料,避免由于压力过小导致界面间缝隙填充不严密。之前的文章给大家伙儿一起来分享过一些关于新能源车载3KW

AC-DC充电机的内容(新能源车载系统模块结构与热设计(IP67可靠性改良方法))里面有就用到导热硅胶片,如下图所示,

我们来说说采用此导热方式的原因。此产品是车载、而且整机空间尺寸受限,功率密度比较适中,采用自然冷却散热的方式,MOS

PCB接触,金属面面向散热器。这样设计的目的是减少路径上的热阻,尽可能发挥散热器的性能。

可以完美解决这样一些问题。导热硅胶片一款超柔软(类似饺子皮)的高导热性能的材料(导热系数

),在低压力的情况下表现出较小的热阻和很高的形变量(压缩比15~30%),拥有非常好的填缝性能,推荐使用在公差比较大的平面。另外具有双面低粘性,不需要额外的阻碍导热的粘胶涂层亦可背胶处理,强粘性粘接。通过多方调研与样品申请测试试用后,最终选定

,低压缩力下表现出较低的热阻和较好的电气绝缘特性,击穿电压3kv/mm)。在-40℃~200℃可以稳定工作,满足UL94V0的阻燃等级要求。n厚度选择(0.3/0.5mm、

1.0mm每0.5mm递增至12mm,适合不同发热元器件与外壳间隙填充。n无硅油款适合对硅油敏感的电子科技类产品(带有摄像头解决雾化现象)。

,增加导热面积,同时还起到减震、绝缘、密封等作用,能够很好的满足设备小型化、超薄化的设计的基本要求,是极具工艺性与使用性的新材料。

特殊厚度可根据要求定制,标准长宽400*200mm,按照需求尺寸定制特殊形状CAD

可以看出,仿真的各元器件结果基本满足设计的基本要求,两个电感温度有些超标,分析原因,可能是风道设计问题,到两个电感区域的有效风较少,没有及时将热量带走导致。后续的版本我们做了一些优化,篇幅受限,这里就不做详细介绍,感兴趣的可以下载模型后自行研究。

在仿真后期,打样组装成品之后,我们对实物做了温升测试,测试数据如下表所示,

可以看出,此版本的仿真、实测的结果都反馈出少数部分元器件温升有问题,这也给我们整机热管理改善、结构设计优化提供了方向指引。

无论结果如何,我们都需要将获取的原始数据,整理成易懂的报告,以图片、表格等形式进行汇报,方便项目干系人及时、明确的知晓项目进展、潜在的风险等。

优秀的工程师,除了技术过硬,向上汇报的能力也一定要具有,这是软实力的体现,下面是该项目的报告内容,截取部分,大家感兴趣可查阅之前的文章

n若某堆发热元器件在一起,导热硅脂与导热硅胶片一起使用的情况,需要将散热器分开设计,避免因导热硅胶片压缩率、结构面平整度、安装与设计公差等因素,致使导热硅脂接触不良,进而影响发热源散热。

n任何项目都不是一蹴而就的,在理论计算、仿真、测试等结果基础上进行不断迭代优化设计,最终结合成本、空间尺寸、供应链、工艺等因素,形成项目的最终设计方案。

至此,一个完整的项目,从结构设计、热设计到测试,总结汇报完整的研发过程就介绍完毕,如果大家一些心得体会,欢迎在评论区或私信我交流。